Топливные элементы с прямым окислением угля (DCFC)

Топливные элементы с прямым окислением угля (DCFC)

Топливный элемент - это, попросту говоря, "батарейка", в которой энергия топлива сразу превращается в электричество. В нее подается (например, по трубкам) топливо и воздух, они реагируют внутри элемента, и в итоге получаются продукты сгорания и электричество. Наиболее известны топливные элементы на водороде. Также последнее время в новостях стали мелькать топливные элементы на метиловом спирте. Вообще-то, по расхожему мнению, топливные элементы - это сложный и дорогостоящий продукт высоких технологий, который трудно изготовить и для которого требуется экзотическое топливо.

Как выяснилось, существуют топливные элементы очень простой конструкции, которые:

- не содержат драгоценных, редких, труднодобываемых или токсичных металлов

- могут быть изготовлены на технологическом уровне железного века, т.е., не

требуют ничего сложного и экзотического. Тот, кто способен сделать подкову,

изготовить глиняный горшок и сварить суп, может сделать и такой топливный элемент.

- в которых можно сжигать твёрдый уголь. Предоположительно, в них также можно

сжигать аммиак и некоторые горючие газы, правда, для этого их конструкция требует

некоторых изменений (см. заявку на патент США номер US2009017345)

В англоязычных источниках их принято называть DCFC - direct coal fuel cell.

Эти элементы были изобретены Уильямом Жако и запантенованы в США в 1896 году, патент N 555511. Изобретатель построил установки мощностью до 2 л.с. и они периодически испытывались в течение нескольких месяцев. Энергетическая установка из таких элементов показывала КПД до 35%, что является очень высокой величиной КПД энергоустановки даже на сегодня. Однако, его оппоненты якобы доказали, что в его элементе нет сжигания угля, а есть только лишь термоэлектрическая генерация с КПД "всего" 8% (хотя даже если так, то это было бы рекордом КПД термоэлектрогенератора на то время). После этого, его изобретение было предано забвению до 1973 года и не упоминалось в [прочитанных мной] книгах и публикациях. После неудачных опытов Бауэра, проведённых в Германии в 30-х годах, в научных кругах установилось мнение, что прямое электрохимическое окисление угля технически нереализуемо. В начале 70-х исследовательская группа в США воспроизвела опыты Жако и убедилась в том, что Жако действительно создал топливный элемент, см. http://adsabs.harvard.edu//abs/1975stan.reptU....W

После этого, элементы с прямым окислением угля стали исследоваться. В США есть несколько организаций, которые этим занимаются, причём, использовались разные электрохимические схемы и разные конструкции элемента. Существует, как минимум, четыре разновидности таких элементов, см. обзор ниже. Результаты выглядят многообещающими (в том числе, и с экономической точки зрения) и деятельность в этом направлении ведётся и сейчас (судя по патентам).

Многие люди (наивно полагающие, что нам не хватает для счастья именно энергии), ждут как манны небесной открытия нового чудесного, экологически чистого и дешёвого источника энергии. Смогут ли действительно угольные топливные элементы стать таким источником? Если честно, то я пока что не знаю ответа на этот вопрос. Не доверяя научно-финансовой среде (особенно её финансовой составляющей), я решил заняться этим вопросом сам, однако мои ресурсы ограничены и мне тоже требуется время. Пока что я рассказываю о том, что получилось у других, что получилось у меня и чего можно ожидать. Похоже, что есть определённые шансы предоставить людям ещё один способ использования энергии биомассы, который будет в определённых случаях выигрывать по сравнению с другими способами.

За то время, пока я этим занимался, я понял, что корень экологических, экономических, политических и прочих проблем, которые обычно связывают с энергетикой - вовсе не в технике, а в людях, в том, что некому обуздать алчность людей и их любовь к комфорту. Однако, раз дело начато, то его нужно всё же доделать до конца. Если мне удастся внести заметный вклад хотя бы в то, что люди станут больше использовать чистых источников электричества и меньше грязных, то уже можно будет считать, что я прожил жизнь не зря.

Вот с чего всё началось. Статья изобретателя, Уильяма Жако:

http://www.rexresearch.com/jacques/jacques.htm.

Этот же документ в моем кривом переводе вот здесь.

DCFC от sara.com - история, статус, индустриальная программа - sara.com наиболее близко следует по пути, проложенному Жако. Фактически, их основная заслуга состоит в том, что они построили элемент, идентичный элементу Жако и доказали его работоспособность. Также они работали над стабилизацией электролита и вроде бы в этом преуспели, хотя лично я этого пока что не проверил. Похоже, что где-то они местами приврали.

Есть еще несколько текстов, но их мне уже лень переводить целиком, поэтому делаю очень короткий обзор.

В 2005 году мне удалось сделать работающий прототип DCFC с корпусом из серебра. В 2008 я успешно испытал несколько вариантов элемента с железным корпусом. Вот здесь описано достаточно подробно, что я делал в 2005 году. В 2008 году, по сути, было то же самое, отличался только материал корпуса и другие малозначимые детали. Было испытано несколько вариантов, вот краткое описание наиболее интересных:

| Корпус/катод | Анод | Токоотвод анода | подача воздуха | макс.мощность | макс.ЭДС | длительность опыта |

| Стаканчик 30 мл из нержавеющей стали | Уголёк из троллейбусного токосьёмника размером 20x9x12мм | Серебряный | стальная трубка от тормозной трансмиссии автомобиля | 100мВт | 780мВ | несколько минут, затем опыт прекращен |

| Стаканчик 30 мл из нержавеющей стали, катоды: - полоска жести от консервной банки - очень ржавая пластина из магнитопровода электромотора - трубка подачи воздуха |

то же | то же | то же | единицы мВт (но и площадь катода была порядка 1см^2) | 1000 с чем-то мВ | порядка минуты, затем опыт прекращён |

| Отрезок трубы внутренним диаметром 15мм и длиной 40мм из ст2пс с приваренным дном и приваренным железным

токоотводом | графит неизвестного происхождения, длина 20мм, диаметр 6мм | шпилька M4, вкрученная в графит | то же, в воздух подавалось значительное количество водяного пара | за время опыта мощность упала с 40 до 22 мВт | 789мВ | 3 часа |

| Отрезок трубы квадратного сечения, внутреннее сечение 12х12мм, длина 40мм, материал - ст1пс или ст1кп, с

приваренным дном и приваренным железным токоотводом | графит неизвестного происхождения, размером 7x7x35мм | шпилька M4, вкрученная в графит | данные утеряны | 82мВт (14Вт/литр) | 790мВ | несколько минут, после чего весь электролит "выдулся" из элемента подаваемым воздухом |

| Отрезок трубы ст2пс, внутренний диаметр 12мм, высота 40мм, с приваренным дном и приваренным железным токоотводом, дополнительный катод из жести | угольный электрод для резки металла, 15ф8мм | шпилька M3, вкрученная в графит | две трубки из нерж.стали вн.диам. 1мм | 30-50мВт (5.7-7.6Вт/литр) при т-ре 530С | 903мВ | 3-4 часа |

Электролитом во всех случаях служил расплав NaOH, иногда с добавкой MgO. Температура не измерялась, но, предположительно, была в районе 400-600С.

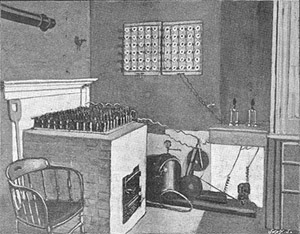

Из этих результатов можно сделать следующий вывод: элемент не просто жизнеспособен. Он неубиваем (однако, мировой науке понадобилось почти 80 лет, чтобы это признать). Он работает с любым электропроводным углём и со многими разновидностями железа. Как писал Жако, железо должно быть низкоуглеродистым. Если я ничего не путаю, крепёж делается из углеродистой стали, однако, наличие шпильки в катоде также не влияло на работоспособность. Удельная мощность порядка 10 Вт/л, видимо, достигается достаточно легко, хотя мне пока не удалось добиться такой мощности в длительном режиме. Жако и SARA достигли мощности порядка 30 Вт/л, при этом, непохоже, что кто-то из них старался максимизировать именно удельную мощность, шла просто обкатка технологии с целью убедиться в её жизнеспособности. Из общих соображений можно представить, что довольно легко будет добиться мощности в 50 Вт/л, а при некоторых ухищрениях - и 100 Вт/л. Тогда установка размером со стиральную машину выдаст порядка 3 киловатт в долговременном режиме (ей нужна хорошая теплоизоляция, которая съест около половины объёма). Элемент способен выдерживать 2-3 кратные перегрузки в течение нескольких секунд, т.е., пиковая мощность такой установки будет 6-10 кВт. Жако заставил поверхность варочной плиты обычной печи небольшими элементами и получил мощность в 1,5кВт:

Следующий вопрос - это экономика. Железо стоит достаточно дешёво и в пересчёте на киловатт мощности оно будет стоить несколько сотен рублей. Консервные банки являются мусором и не стоят ничего, а для использования в элементе они, судя по всему, подходят хорошо, особенно штампованные банки, у которых нет швов, кроме как сверху. Здесь нужно определить скорость их коррозии (судя по моим впечатлениям, она достаточно мала и просто в воде железо ржавеет быстрее). Уголь при малых масштабах использования можно считать условно-безплатным, т.к. его источник - это дрова в лесу. Угольный анод можно сделать самостоятельно, хотя это требует трудозатрат. NaOH достаточно дешёв, 1кг его стоит 30 рублей. При удельной мощности в 50вт/л потребуется примерно 30 кг NaOH на киловатт мощности (900 рублей). Однако, в элементе происходит вредная побочная реакция NaOH+CO2=Na2CO3, которая портит электролит, и со временем он застывает (температура плавления Na2CO3 намного выше). Но это не фатально, поскольку из Na2CO3 можно обратно сделать NaOH, как минимум, двумя способами, в одном из них (ферратном) нужно только топливо, вода и Fe2O3 (ржавчина). Для второго способа требуется известь, вода и топливо. В обоих способах расходуются только топливо и вода, а известь и ржавчина возвращаются и могут быть использованы в следующем цикле. Необходимо уточнить скорость реакции NaOH+CO2=Na2CO3, чтобы оценить энергозатраты на обратное преобразование Na2CO3->NaOH. Кроме того, Na2CO3 тоже является подходящим электролитом для элемента. Если идти по этому пути, нужно выяснить, насколько быстрее ржавеет железо в Na2CO3 и в итоге понять, что выгоднее - восстанавливать Na2CO3 в NaOH или увеличить затраты на обогрев элемента и чаще заменять железный катод. Также необходимо уточнить энергозатраты на приготовление угольного электрода (его нужно приготавливать спеканием). Ещё одна статья расходов - это связующее. Сейчас, когда я делаю угольный электрод из древесного угля, я использую до 50% сахара и это, конечно, дорого. Однако, всё это нужно лишь потому, что я ограничен в возможностях. Существуют и другие, более дешёвые связующие. Например, это могут быть продукты сухой перегонки древесины, в ходе которой как раз и производится древесный уголь. Также, у меня складывается впечатление, что необязательно делать электрод из мелкого порошка. Частицы древесного угля, прокалённые при жёлтом калении в течение даже нескольких минут и даже при небольшом доступе воздуха, становятся достаточно хорошими проводниками. То же касается обычной бумаги. Можно, например, попробовать смешать "жеваную бумагу" с такими кусочками угля, хотя я ещё этого не пробовал, или делать электроды из макулатуры, которая в десятки раз дешевле древесного угля.

Итак, фактически, этот элемент потребляет только уголь и воду. Также он может потреблять железо (катод может ржаветь), однако по заверениям Жако и по моему опыту, это происходит достаточно медленно. Если чего и стоит бояться, так это окисления железного сосуда снаружи от действия топочных газов.

Ещё некоторые проблемы и трудности:

1. Зола может частично растворяться в электролите и изменять его свойства (например, повышать температуру плавления или уменьшать электропроводность). Это может привести к расходу электролита. Однако, помимо NaOH, электролитом может служить и KOH, в этом случае элемент работает аналогично. Но древесная зола как раз состоит в основном из K2CO3. Из К2CO3 можно делать КOH с помощью извести, аналогично вышеописанному. Здесь нужно изучить вопрос влияния других компонент золы на работу элемента (прежде всего, они могут повышать температуру плавления электролита и это плохо).

2. Пары и брызги электролита. При подаче воздуха образуются брызги электролита, часть которых неизбежно уносится вместе с выхлопными газами. KOH и NaOH являются едкими веществами и наличие их паров в воздухе опасно для здоровья. Также не исключено, что они могут разъедать каменную кладку. Для решения этой проблемы можно промывать выхлопные газы водой. Пары NaOH и KOH весьма гигроскопичны и они хорошо улавливаются водой. При этом, будет улавливаться тепло отходящих газов (впрочем, оно не очень велико).

Выводы из результатов SARA и Жако, которые я отчасти проверил. Применение DCFC

Топливные элементы на угле работают, но нужно уточнить их характеристики при использовании в реальных условиях. Потенциально имеется три области их применения:

- использование в качестве одноразовых батарей.

- стационарное производство электричества. Например, в отдалённых местностях. Если не будет проблем с золой, то получится, что почти всё, что нужно для работы элемента, можно найти в лесу. Остальное - это небольшое количество простых изделий из стали (ненамного сложнее чайника), компрессор для подачи воздуха и преобразователь напряжения.

- использование в качестве "партизанского" источника энергии. Хотя трудозатраты будут существенны, похоже, что в партизанских условиях такой элемент вполне можно изготовить.

DCFC как первичный источник энергии

Имеется в виду, что DCFC используется до исчерпания в нём топлива, а потом выбрасывается. Проведём небольшой и грубый подсчёт, чтобы обосновать применимость DCFC в качестве первичного источника энергии.

Теплотворная спобность древесного угля составляет 34МДЖ/кг. Поскольку dH~=dG, можно считать, что это - и есть та энергия, которую мы можем получить. В элементе Жако КПД внутреннего процесса составил 80,2%. Будем надеяться, что и нам так же повезёт. Будем считать, что процесс вырождения электролита происходит наихудшим образом. Т.е., в целом, реакция происходит по уравнению C+O2+2NaOH=Na2CO3+H2O. Эта реакция, на самом деле, даёт больше энергии, но, исходя из того, что Жако не считал свой электролит, будем исходить из цифры 80% от энергии только угля. Так мы будем не чрезмерными оптимистами. Фазовая диаграмма системы Na2CO3-NaOH приведена вот здесь. Система имеет эвтектику при 80% Na2CO3. Будучи всё же оптимистами, будем считать, что электролит будет работать, как минимум, до этой эвтектической точки, после которой он застынет. Значит, нам нужен небольшой избыток NaOH. Также нам нужен избыток углерода, поскольку часть угля останется в виде огарка. Элемент прекратит работать, как только в одном месте уголь прогорит до токоотвода. Будем считать, что мы сумеем израсходовать 2/3 угля до того, как это произойдёт. Также нам нужно нагревать элемент снаружи. У Жако на это ушло почти вдвое больше угля, чем он сжёг в самом элементе. По теории, потребление тепла в самой реакции невелико и, скорее всего, компенсируется внутренними омическими потерями, однако, необходимо нагревать воздух и эти затраты значительны, поэтому без нагрева пока что не обойтись. Самое простое - это греть газом. Будучи более-менее оптимистичными, предположим, что нам нужен будет пропан-бутан весом, равным весу угля. Теплотворная способность пропан-бутана выше теплотворной способности угля. Масса брутто баллона с 220г сжиженного газа составляет 330г. Значит, ещё умножаем на полтора.

С учётом этого избытка, реакция принимает вид:

3/2C+O2+2/0.8NaOH=Na2CO3+H2O+(2/0.8-2)NaOH+1/2C

Посчитаем вес и выработку элемента. Молярная масса C равна 12, NaOH - 40.

Пусть у нас будет 1 кг углерода, тогда легко посчитать, что общий вес электролита и угля будет

9,8кг. Такое количество электролита и угля выдаст в теории 34МДж, а при КПД в 80% -

27,2МДж электроэнергии. Добавляя газ для нагревания и баллоны для него (ещё 1,5кг), получаем

11,3кг. Ещё в состав элемента входит железо. Оно, судя по всему корродирует

в элементе настолько медленно, что этим можно пренебречь. Но оно может прогорать снаружи -

значит, его нужно покрыть жаростойкой эмалью (есть эмали, выдерживающие до 600С). Я не знаю,

как посчитать вес этой эмали, но вряд ли она составит заметную долю от веса самого железа.

Будем исходить из геометрии элемента, приведённой на рис 1 вот здесь,

рассмотрим для элемента мощностью в 100 ватт железный бак высотой полметра и диаметром 10см,

сделанный из жести толщиной 0,5мм. Масса такого бака (дном пренебрегаем) будет примерно

30см*50см*7,8г/см^3*0,05см=585 грамм и она содержит в себе угольный стержень массой примерно

7см^2*50см*2г/см^3=700 грамм. Т.е., грубо говоря, на килограмм углерода нам нужен ещё и

килограмм железа. Итого, общий вес самого элемента получается 12,3 кг и выдаёт он 27,2МДж

электричества. Значит, удельная энергия составляет 2,2МДж/кг или 0,6кВт*ч/кг.

Плюс к тому, нам нужна печка и компрессор. Основной вес будет составлять двухслойный

корпус печи из нержавеющей стали - порядка килограмма. Видимо, можно считать, что

печь, горелка и компрессор уложатся в 2кг целиком.

Что ещё не посчитали? Затраты на нагрев и плавление электролита. Они будут равны в нашей "порции" примерно 9МДж (выкладки приводить не буду, но данные о теплоёмкости и температуре плавления веществ я нашёл в программе Fact-Web), на это понадобится ещё примерно 250г газа. Несущественная прибавка.

То, что мы получили - вроде бы, слабее, чем бензогенератор. Бензогенератор потребляет 0,4л (300г) бензина на кВт*ч, т.е., вырабатывает 3,3кВт*ч на килограмм веса топлива. Типичный бензогенератор весит порядка 14 кг. Будем считать, что мы сумели оптимизировать его и снизить вес до 10 кг. Он будет двухтактным и употребит в пищу порядка 0,7 литра в час.

Допустим, у нас есть миссия, которая требует питания нагрузки мощностью 100 ватт в течение 24 часов. DCFC будет весить 2кг(печка)+2,4кВт*ч/(0,6кВт*ч/кг)=6кг. Бензогенератор на холостом ходу обычно потребляет не менее половины потребления на номинальной мощности, см. http://www.agregat-m.ru/htm/generator2.htm Т.е., бензогенератор с бензином будет весить 10кг(генератор)+24часа*0,14кг=13,36 кг. Итак, мы всё же нашли применение, в котором DCFC будет легче бензогенератора. По стоимости DCFC здесь проигрывает. Насколько? Это сложно оценить, поскольку тут есть зависимость от ресурса бензогенератора.

Например, вот бензогенератор 4-тактный (самый лёгкий, который я нашёл) - артикул его IN800. Какой в нём двигатель - никто не знает. Худшие бензогенераторы имеют ресурс порядка 500 часо, лучшие - порядка 4000 часов. Поскольку это - генератор noname и к тому же лёгкий, можно смело делить ресурс лучшего генератора на два и предположить, что это будет 2000 часов. Стоит он при этом 17000 руб. Значит, износ пожирает 8,5 руб/час. При мощности в 100 ватт стоимость износа составляет 85 руб/кВт*ч. Далее, расход бензина якобы 0,25 л/ч. Что тоже сомнительно. Но пускай. На холостом ходу будет не менее 0,125л/ч (см http://www.agregat-m.ru/htm/generator2.htm), т.е., 1,25л/кВт*ч при нашей задаче. Что даёт небольшую прибавку к стоимости амортизации и мы получаем порядка 110 рублей за кВт*ч. Конечно, всё это - гадание на кофейной гуще, поскольку реально мы ничего не знаем про моторесурс и про расход на холостом ходу. Но я надеюсь, что никто меня не обвинит в том, что я сделал какие-то большие.

Можно сказать, что я подогнал условия задачи под ответ, поставив задачу, в которой нужна выработка 100 ватт, а не 1000 ватт. Но действительно, такая мощность нужна для очень многих применений и это даёт DCFC право на существование.

Теперь сравним DCFC с аккумуляторами. Типичный автомобильный аккумулятор весит 20кг и имеет номинальную ёмкость 60А*ч. Реальная ёмкость - 30А*ч, т.е., 30*12=0,36кВт*ч. DCFC такой же энергоёмкости будет весить менее 3 кг вместе с печкой, т.е. преимущество по весу составляет 6 раз. Правда, аккумулятор имеет то преимущество, что он может выдать очень большую мощность (до 6 кВт) и не требует долгого разгогрева. Щелочной аккумулятор смотрится несколько лучше по весу, но и он уступает DCFC по удельной энергии в 10 раз. Литий-ионные аккумуляторы уступают DCFC примерно в 5 раз по удельной энергии и при этом очень дороги (видимо, они не дешевле литиевых батарей, о цене которых см. ниже).

Сравним DCFC с первичными источниками энергии. Здесь он тоже выигрывает. Самую большую удельную ёмкость имеют литиевые батареи. См. http://www.elcp.ru/index.php?state=i zd&i_izd=elcomp&i_num=2001_04&i_art=08 здесь приведена цена на литиевые элементы типоразмера D (373) - 410 рублей. Такая батарея имеет объём порядка 50см^3 (даннные о типоразмерах я взял из Википедии). Удельная энергия такой батарейки - порядка 1кВт*ч/л и 0.6кВт*ч/кг. ( http://www.powerinfo.ru/battery-li.php ). Т.е., данная батарейка содержит 50Вт*ч при цене в 410 рублей. Киловатт-час будет стоить примерно 8000 рублей. Кроме того, литиевые батарейки экологически вредны. Киловатт час от DCFC стоит порядка 200-300 рублей. Таким образом, DCFC просто несравнимо дешевле литиевых батарей при такой же удельной энергии на вес.

Щелочные элементы имеют удельную энергию порядка 100 вт*ч/кг и до 150Вт/л. http://www.solarhome.ru/biblio/accu/lavrus/chap ter1.htm?print=1

Я взял для расчёте батарейки AA (316), т.к. по ним проще всего найти данные. За счёт меньшего диаметра, видимо, они имеют большую удельную поверность электродов на единицу объёма и выдадут большую мощность, чем более дешевые (по себестоимости) батарейки типоразмера D. По-хорошему, это надо бы проверять, но найти соответствующие данные мне не удалось, а самому проверять лениво. Разрядные кривые батареек AA - вот здесь, цена в 11 руб за батарейку взята из двух электронных магазинов. Видимо, можно считать цену в 10 руб,т.к. для 100-ваттного источника питания нужно 120 батареек. Поскольку солевые батарейки уступают алкалиновым и по ёмкости, и по мощности примерно втрое, то очевидно, что их не стоит рассматривать для мобильного применения, несмотря на их относительную дешевизну. Вместо этого, я рассматриваю два варианта использования щелочных батарей в разных режимах.

Также я взял разрядные кривые и другие данные для литиевых батарей вот отсюда: http://www.able-battery.com/CN/production/dl/cp3/CR123A.pdf хотя цену взял почти самую маленькую для литиевых батарей такого типоразмера (100 руб).

Итак, подитожим:

| Источник | Мощность, Вт | Вес, включая вес источника и расходных материалов | Минимальный вес, кг, для данной мощности | Стоимость кВт*ч энергии, руб | Минимальная стоимость для данной мощности |

| Бензогенератор | 800 | 12кг бензогенератор+0,3кг топлива/кВт*ч | 12 | 15 | 17000 (самый лёгкий генератор, есть намного дешевле, но у них и ресурс, наверное, меньше) |

| Бензогенератор | 800, но нам нужно только 100Вт по условию | 12кг бензогенератор+1,5кг топлива/кВт*ч | 12 | 110 | 17000 (самый лёгкий генератор, есть намного дешевле, но у них и ресурс, наверное, меньше) |

| DCFC | 100 | 2кг печка+1,7кг элемента/кВт*ч | 6 | 200-400 | 2000-4000 |

| Щелочная батарея AA "Космос", ток разряда 750мА | 100 | 24кг/кВт*ч | 2,7 | 10000 | 1100 |

| Щелочная батарея AA "Космос", ток разряда 250мА | 100 | 12кг/кВт*ч | 8 | 5000 | 3300 |

| Литиевая батарея CR-123A, ток разряда 200мА | 100 | 5,7кг элемента/кВт*ч | 3,4 | 33000 | 20000 |

| Свинцовый аккумулятор | 100 | 55кг/кВт*ч(ёмкости) | 0,4-4, в зависимости от жёсткости режима | 5000 (ёмкости), порядка 5-10 руб кВт*ч выработки за счёт амортизации | 100-1000, в зависимсти от жесткости режима |

| NiMh аккумулятор | 100 | 14кг/кВт*ч(ёмкости) | 3? | 37000 (ёмкости), порядка 37 руб за кВт*ч выработки за счёт амортизации | ~8000 |

| авиамодельный ДВС Norvel 0.8 (см3) AME .049 Revlite | 180 (номинальня) | порядка 1кг/кВт*ч(включая запасные двигатели) | не более 500г | ~1000 (половина - топливо,вторая половина - амортизация) | ~1500 |

На всякий случай - это таблица собрана по очень разнородным данным в интернете. Я не отвечаю за неё :) Кроме того, нужно учитывать, что батареи можно разряжать в очень разном режиме. Чем больше разрядный ток, тем легче будет 100 ваттная батарея, но тем тяжелее и дороже получится кВт*ч выработки. Как я выбирал режимы? Во-первых, я выбирал их из доступных. Например,я не уверен, что ток разряда 250мА оптимален для щелочных батарей. Видимо, их лучше разряжать меньшим током. Но я нее нашёл соответствующих данных. Во-вторых, я выбирал не самые жёсткие режимы, при которых энергия батареи расходуется более-менее полно. При этом, 100-ваттный источник получается тяжелее, но зато в целом вес батарей на данную выработку получается меньше. Для литиевых батарей я выбрал достаточно умеренный ток разряда. Потому что литиевые батареи очень дорогие и тут фактор стоимости становится решающим.

Также, справедливости ради, нужно отметить, что есть достаточно экономичные 100-ваттные генераторы с ДВС на керосине, но их цена мне неизвестна. Ресурс их составляет десятки часов. Видимо, за счёт быстрого износа и сложности изготовления миниатюрных двигателей (объёмом порядка одного кубического сантиметра) стоимость энергии от них будет довольно велика. Кроме того, они не продаются в магазине.

Относительно DCFC все эти расчёты мы провели в довольно пессимистичных предположениях, а именно:

-уголь и электролит нельзя приготовить на месте (на самом деле уголь точно можно, электролит - вероятно)

-электролит разлагается с максимально возможной скоростью (скорее всего, он разлагается медленнее)

-корпус является одноразовым

-для нагрева нельзя использовать местное топливо

Если любое из этих предположений снять, то позиции DCFC как мобильного источника энергии улучшаются.

Подитожим. Если всё нормально с самим элементом, то DCFC превосходит не менее чем втрое по удельной энергии на килограмм все аккумуляторы и все первичные источники тока, кроме первичных литиевых батарей. Он превосходит по дешевизне все первичные источники тока не менее чем в 10 раз. В определённых условиях (малая мощность и небольшая общая выработка за время миссии) DCFC - легче, чем бензогенератор с бензином. Удельная мощность DCFC на уровне, достигнутом Жако - 30 Вт/л. Примерно такая же, как у никель-металл-гидридных аккумуляторов и щелочных первичных батарей. Видимо, удельную мощность DCFC можно повысить в несколько раз, поскольку элементы Жако исключительно примитивны по конструкции.

Т.е., у DCFC должна быть широкая область применения, которую он должен занимать и которую не занимает сейчас исключительно потому, что в своё время результаты Жако были не признаны и преданы забвению.

Дополнение от 27 сентярбя 2009 года:

Похоже, что ситуация меняется. Российское государство начало финансировать изследования элементов с прямым окислением угля, см. http://contest2.informika.ru/lot/2823/ и вот ещё одна статья: "Группа ученых из Международного научного центра по теплофизике и энергетике (МНЦТЭ) в Новосибирске разрабатывает топливный элемент, напрямую преобразующий энергию угля в электричество, минуя его сжигание в топках ТЭЦ. Конечно, уголь должен быть специально подготовлен — например, подаваться в виде порошка. Кроме того в обычные топливные элементы на водороде, уголь не загрузишь. Исследователи предлагают использовать устройства, в которых работают расплавленные карбонаты металлов (расплав-карбонатные топливные элементы — РКТЭ). Они создали ячейку с электродами, в которой последовательно окисляли различные сорта угля. Образцы угля постепенно исчезали, превращаясь в углекислый газ, а ученые зафиксировали протекание электрического тока, подтвердив возможность получения электроэнергии таким способом." Америку эти учёные не открыли, даже если предположить, что они были не обязаны знать о результатах Жако. В последние годы элементы на карбонатах подробно изучались в США. Хорошо, конечно, что и в нашей стране что-то начинает делаться на эту тему. Вот так я сумел оптимистично закончить это сообщение, хотя на самом деле мне досадно, что кто-то меня опережает.

Ещё одно дополнение, 29 июня 2010 года:

Наконец-то, поставленная мной 5 или 6 лет назад цель начинает достигаться: информация об элементах Жако распространяется и она уже достигла учебных заведений. Значит, есть шанс, что кто-нибудь ещё подключится к процессу независимо от меня. Вот: DCFC предлагают уже как темы для выпускных работ

9 сентября 2010 года:

Удалось получить мощность 25мВт/см^2 поверхности уголька. Теперь я всего вдвое отстаю от SARA и всего в 4 раза - от Жако. Правда, у меня эта мощность продержалась несколько минут, а у моих предшественников - сотни часов.

Дополнение от 26 сентября 2010 г. Проекту не помешает помощь

Дополнение от 30 сентября

Текущее состояние и перспективы развития: state20100930.html

Лабораторная работа N1 для желающих проверить работоспособность УТЭ, в формате Open OfficeДополнение от 29 декабря 2011

Проект закрыт. Начал выкладывать дневники и отчёты, см.: dnevniki/index.htm

Дополнение от 20 июня 2013

Выложил методичку в формате Open Office по изготовлению электропроводного угля, в т.ч., описана конструкция печки на газу

Дополнение от 19 сентября 2015г

Создал ссылки с кратким описанием написанных для управления стендом программ

Будяк Д.В.